Keramikherstellung

Die Keramikherstellung ist ein Prozess zur Herstellung von keramischen Produkten und umfasst mehrere Herstellungsschritte. Bei allen Produkten werden mit leichten Abwandlungen grundsätzlich ähnliche Ausgangsstoffe verwendet und Prozessschritte durchlaufen. Zu der Keramikherstellung gehören die Ziegelherstellung, die Herstellung technischer Keramik, die Herstellung von Feuerfestkeramik, die Sanitärkeramikherstellung, die Herstellung von Haushaltskeramik, die Herstellung von Steinzeugrohren sowie die Fliesen- und Plattenherstellung.

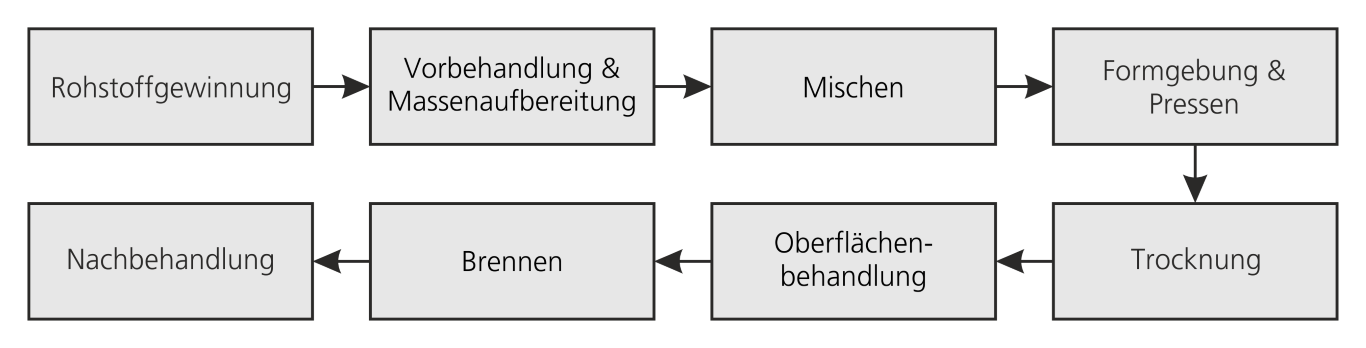

Der prinzipielle Ablauf der Keramikherstellung gliedert sich in acht Prozessschritte, in denen ihrerseits mehrere Unterprozesse durchgeführt werden können (s. Abbildung 1).

Rohstoffe für die Keramiken werden meist in Tongruben, Steinbrüchen oder Mienen gewonnen. Die Rohstoffe können in Silikat-Rohstoffe wie Tonminerale, Kaoline und nichtplastische Rohstoffe, in oxidische Rohstoffe wie z. B. Aluminiumoxid und nicht-oxidische Rohstoffe wie Siliziumkarbid unterschieden werden.

Nach der Rohstoffgewinnung werden die Rohstoffe für die Produktion aufbereitet. Dabei kommt es zu einer ersten Vorbehandlung. Ein wichtiger Prozessschritt ist das Mahlen der Rohstoffe mit einem anschließenden Klassieren des Rohstoffs. Zusätzlich können dabei einzelne Rohstoffe miteinander vermischt werden. Das Ziel der Massenaufbereitung ist das Herstellen einer Masse, die im nächsten Prozessschritt in der Formgebung verwendet werden kann. Dabei kann es notwendig werden, die Rohstoffe mit Hilfsmitteln wie z. B. Wasser zu mischen, um eine ausreichende Formbarkeit sicherzustellen.

Für das Formen der sogenannten Rohlinge stehen unterschiedliche Verfahren zur Verfügung. Ist die Rohmasse sehr flüssig, kann sie in Formen gegossen werden, wo sie zum Teil unter Druck einiges an Flüssigkeit verliert und so formstabil wird. Weniger flüssige Rohmassen werden mit Druck durch ein Profil gepresst und erhalten so ihre Form. In diesem Fall werden die Rohmassen für einzelne Produkte durch einen Drahtschneider voneinander getrennt und können anschließend in Formen gepresst werden.

Im nächsten Prozessschritt wird den entstandenen Formlingen schonend überschüssiges Wasser durch Trocknung entzogen. Dies ist nach dem Brennen der Prozessschritt, der am meisten Energie benötigt. Eingesetzt werden unterschiedliche Bauformen von Trocknern, die entweder kontinuierlich betrieben werden oder nach jedem Trocknungsvorgang geleert und erneut beladen werden müssen. Es ist üblich, dass die Trocknungsanlage die Abwärme aus dem späteren Brennprozess nutzt. So kann vermieden werden, dass in der Trocknung eigene Brenner betrieben werden müssen. Eine schonende Trocknung ist wichtig, da es bei zu schnellem Feuchteentzug zu Rissbildungen kommen kann.

Auf die Trocknung der Formlinge folgt die Oberflächenbehandlung. Dabei kann die Oberfläche auf unterschiedliche Weise veredelt werden:

- Glasieren: Beim Glasieren wird der getrocknete Formling mit einer Mischung aus Siliziumdioxid und weiteren Zusatzstoffen überzogen. Wird der Formling anschließend gebrannt, bildet sich aus dem Siliziumdioxid eine glasartige wasserundurchlässige Oberfläche. Je nach Temperatur beim Brennen ist die Oberfläche eher rau oder sehr glatt. Durch metallische Zusatzstoffe wie z. B. Zinnoxid, Cobalt, Mangan, Chrom oder Eisen kann die Farbe der Glasur verändert werden.

- Engobieren: Beim Engobieren wird auf den Formling eine weitere Schicht tonhaltiger Suspension aufgetragen. Diese Suspension kann Farbpigmente enthalten. Durch anschließendes Brennen verbindet sich die Engobe mit dem Material. Die Engobe ist eine Verzierung aber keine Schutzschicht für das Produkt.

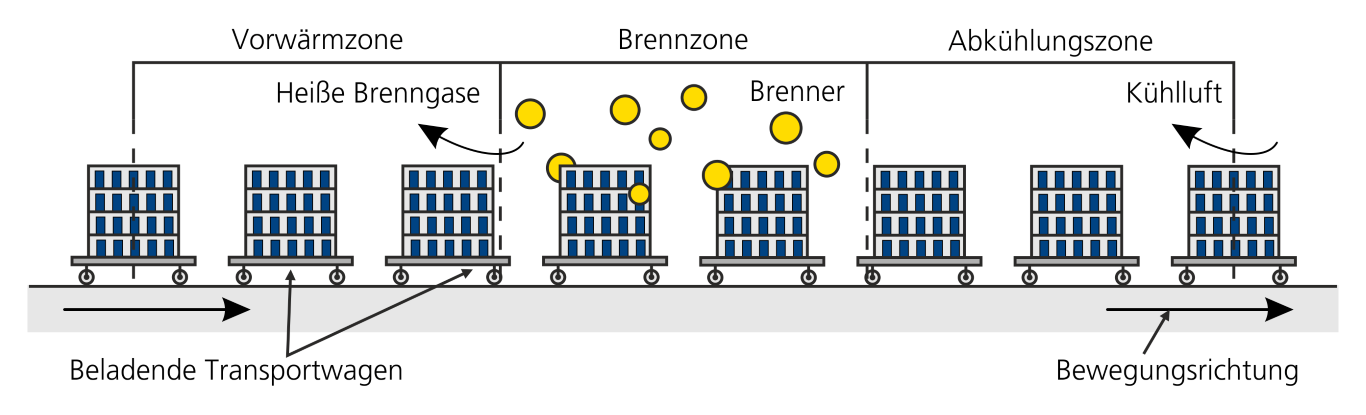

Als wichtigster Prozessschritt folgt darauf das Brennen der Formlinge in einem Industrieofen. Hierbei werden die Formlinge stark erhitzt. So wird ihnen das verbleibende Wasser entzogen. Zusätzlich wird die mikroskopische Struktur der Minerale geändert und es bilden sich größere Kristalle und Glasscherben, die der Keramik ihre physikalischen Eigenschaften verleihen. Das Brennen der Keramik kann in kontinuierlich arbeitenden Industrieöfen durchgeführt werden. Diese sind meist als Tunnelöfen ausgeführt (s. Abbildung 2). In ihnen werden die Formlinge auf einer Transportvorrichtung durch unterschiedliche Zonen des Ofens geführt. In der ersten Zone werden sie mit dem heißen Abgas aus der Brennzone vorgewärmt. In der Brennzone befinden sich Brenner für Gas und Öl mit denen die notwendigen Temperaturen erzeugt werden. Die meisten Produkte aus Silikat benötigen Temperaturen bis 1.400 °C. Für andere Erzeugnisse werden jedoch Temperaturen bis 1.800 °C benötigt. An die Brennzone schließt sich die Abkühlzone an. In dieser Zone kühlen die Produkte langsam aus. Dabei erhitzen sie wiederum Luft, die anschließend als Brennluft genutzt werden kann. Neben den kontinuierlichen Öfen können auch periodisch arbeitende Öfen benutzt werden. In diesen Öfen werden die Formlinge an einer festen Stelle platziert und der Ofen wird verschlossen. Die Temperatur im Ofenraum wird je nach Anforderung der Keramik mithilfe von Brennern gesteuert.

Der Prozess des Brennens ist mit Abstand der energieintensivste Schritt bei der Herstellung von Keramik. In diesem Prozessschritt kommt es zudem zur Emission von Staub, Gas und Lärm.

Als letzter Schritt können die gebrannten Produkte nachbearbeitet werden. Dazu kann das Produkt abgeschliffen, gebohrt oder poliert werden, um die exakten Abmaße zu erreichen. Anschließend können noch Qualitätskontrolle und Verpackung folgen.

Englische Übersetzung(en):

production of ceramics

Creative Commons Namensnennung - Weitergabe unter gleichen Bedingungen 3.0 Deutschland (CC BY-SA 3.0 DE)