Hochofen

Der Hochofen ist eine großtechnische Anlage der Stahlherstellung. In dem Hochofen wird aufbereitetes Eisenerz zusammen mit Zuschlägen und Koks in einem kontinuierlichen Prozess zu Roheisen reduziert.

Das aufbereitete Eisenerz wird vor dem einfüllen in den Hochofen mit Zuschlägen, z. B. Kalkstein, Quarzsand und Flussspat, vermischt, um unerwünschte Begleitelemente im Hochofenprozess in Form von Schlacke zu binden. Dieses Gemisch wird als Möller bezeichnet und abwechselnd mit dem zuvor in einer Koksofenanlage aufbereitetem Koks von oben in den feuerfest ausgekleideten Hochofen gefüllt. Der Koks dient einerseits als Brennstoff zur Erzeugung der hohen Reaktionstemperaturen und andererseits als Reduktionsmittel. Bei der Reduktion handelt es sich um eine chemische Umwandlung, bei der dem Eisenerz schrittweise der Sauerstoff entzogen wird und so eisenhaltigere Verbindungen entstehen.

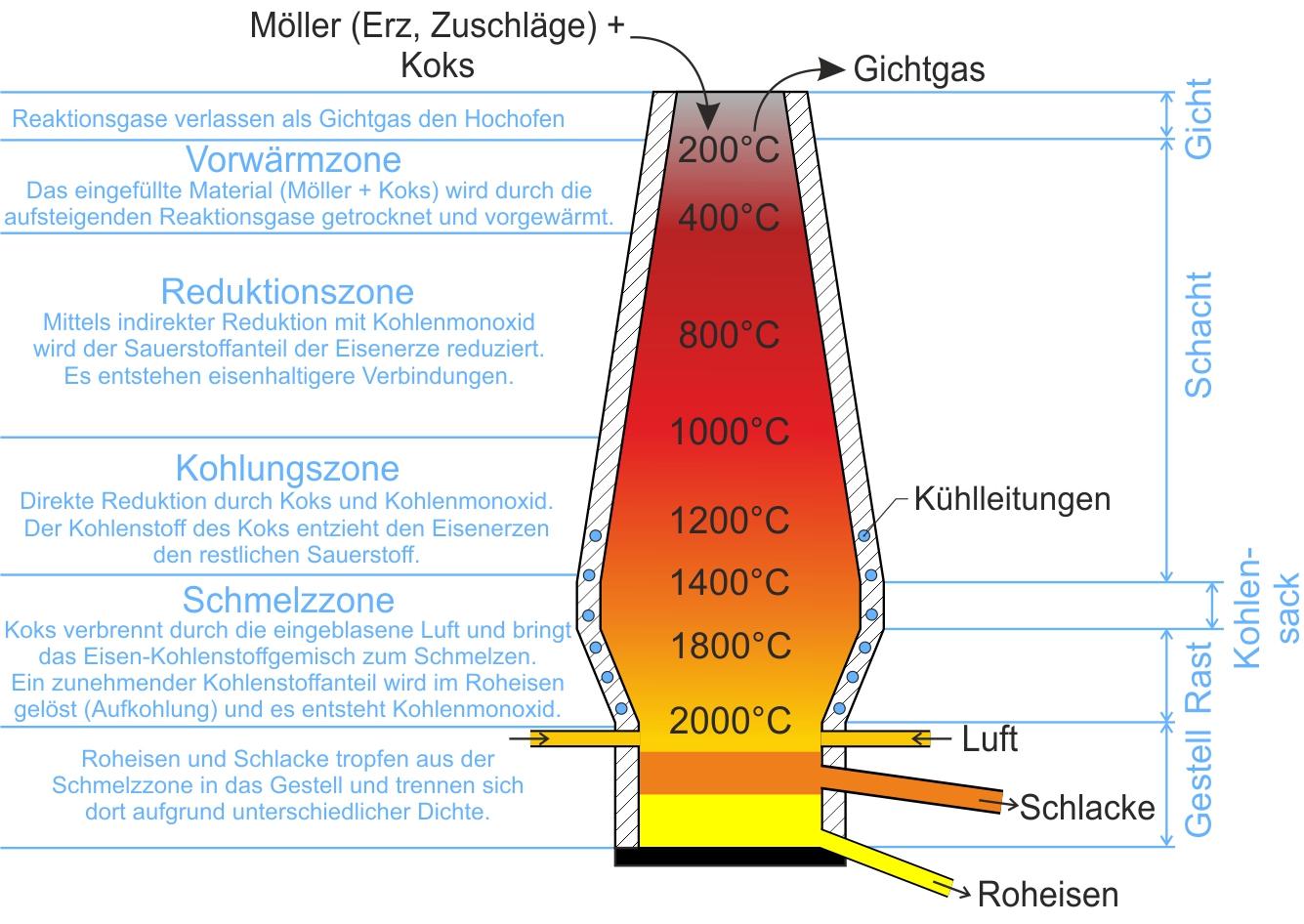

Im unteren Ofenbereich wird vorgeheizte Luft, welche eine Temperatur von etwa 1.200 °C aufweist, eingeblasen und verbrennt dort den Koks. Zusätzlich sorgt die eingeblasene Luft für die notwendige Verwirbelung der Rohstoffe. Die bei der Verbrennung entstehenden Verbrennungsgase strömen von unten nach oben durch den Hochofen und verlassen diesen im Bereich der sogenannten Gicht als Gichtgas. Zeitgleich wandert das oben schichtweise eingefüllte Möller-Koks-Schüttgut durch den Schacht nach unten. Aufgrund dieser Funktionsweise wird der Hochofen auch als Gegenstromreaktor bezeichnet. In der folgenden Abbildung ist ein Hochofen mit den einzelnen Zonen schematisch dargestellt.

Die chemischen Reduktionsreaktionen treten im Hochofen zeitgleich nebeneinander auf und reduzieren das Eisenerz in mehreren Stufen zu dem gewünschten Roheisen. Verantwortlich für die Reduktion ist das bei der Verbrennung von Koks entstehende Kohlendioxid, welches sich sofort zu Kohlenmonoxid umwandelt. Zusätzlich sind die aufsteigenden Verbrennungsgase für die Vorwärmung und Trocknung des eingebrachten Materials verantwortlich ist.

Beim Schmelzen trennen sich die Eisenverbindungen der Erze von dem übrigen nichtmetallischen Gestein, welches als Gangart bezeichnet wird. Die Gangart reagiert mit den im Möller enthaltenen Zuschlägen zu Schlacke, die die Verunreinigungen abbindet. Das flüssige Roheisen sammelt sich im untersten Bereich des Hochofens an und wird in etwa alle 4 bis 6 Stunden entnommen. Diesen Vorgang bezeichnet man als Abstich, wobei der Hochofen an einer speziell vorgesehenen Öffnung angebohrt wird. Bei den meisten Hochöfen erfolgt die Entnahme von Schlacke und Roheisen getrennt.

Das Roheisen ist besonders wegen den darin enthaltenen hohen Mengen an Kohlenstoff, Silizium, Mangan, Schwefel und Phosphor noch nicht technisch nutzbar. Aus diesem Grund wird es in einem weiteren Arbeitsschritt, im Sauerstoffblaskonverter, zu Stahl weiterverarbeitet. Die Schlacke wird, je nach Zusammensetzung und Abkühlbedingungen, zu Hüttensand weiterverarbeitet. Dieser findet Anwendung als Baumaterial oder wird als Rohstoff bei der Zementherstellung eingesetzt.

Englische Übersetzung(en):

blast furnace

Creative Commons Namensnennung - Weitergabe unter gleichen Bedingungen 3.0 Deutschland (CC BY-SA 3.0 DE)