Herstellung technischer Keramik

Die Herstellung von technischer Keramik ist eine Unterform der Keramikherstellung. Bei der Herstellung werden die Hauptstufen der Keramikherstellung durchlaufen. Da eine Reihe von unterschiedlichen Produkten unter dem Begriff technische Keramik gesammelt werden gibt es keinen einheitlichen Produktionsablauf, sondern eine Vielzahl unterschiedlicher Verfahren.

Als Ausgangsmaterialien werden im Gegensatz zu anderen keramischen Produkten nur wenige tonhaltige Rohstoffe genutzt. Vielmehr werden Oxide, Nitride und Boride von Metallen wie Aluminium, Magnesium, Mangan, Nickel Silizium, Titan, Wolfram oder Zirconium eingesetzt.

Im Gegensatz zu anderen Herstellern von keramischen Produkten beziehen Hersteller technischer Keramik in der Regel vorbehandelte Ausgangsmaterialien. Aus diesem Grund entfallen bei der Herstellung technischer Keramiken der vorgelagerte Abbau und die Aufbereitung von Rohstoffen; der Herstellungsprozess beginnt mit dem Mischen der Ausgangsmaterialien.

Für das Formen der Produkte werden mehrere Techniken eingesetzt; sie unterscheiden sich im Feuchtegehalt des zu formenden Materials.

Beim Pressen wird Material mit einer Feuchte bis 15 Prozent verwendet. Es kommen Matrizenpressen, isostatisch arbeitende Pressen und feucht arbeitende Pressen zum Einsatz. Für die Massenproduktion von einfachen Formen wird Granulat mit niedrigem Feuchtegehalt in Pressformen in Form gebracht. Isostatische Pressen werden genutzt, um eine Form in einem Flüssigkeitsbad aus allen Richtungen gleichmäßig zu pressen. Dies wird zur Produktion von Prototypen und anspruchsvollen Produkten genutzt. Zur Herstellung von Produkten mit komplexer Struktur werden feucht arbeitende Pressen genutzt. Bei diesen Pressen hat das Material eine höhere Feuchte und wird in eine Form gepresst, in der es sich aufgrund seiner höheren Feuchte auch an komplexe Formen anpasst.

Für die plastische Formgebung von Produkten wird Material mit einer Feuchte von 15 bis 25 Prozent genutzt. Dabei wird es mithilfe eines Extruders auf den gewünschten Querschnitt gebracht. Der Extruder verfügt über einen Schneckenförderer, der das Material durch ein Mundstück presst. Das Material wird anschließend zerschnitten und kann an Drehbänken weiter bearbeitet werden, dabei wird das Material auf einen rotierenden Teller platziert, wodurch die Oberfläche des Materials mit Messern und Schwämmen gleichmäßig bearbeitet werden kann.

Technische Keramiken können auch in verschiedenen Verfahren gegossen werden. Das Ausgangsmaterial hat dabei eine Feuchte über 25 Prozent, damit es eine ausreichende Fließfähigkeit besitzt. Es werden Spritzguss, Folienguss und Schlickerguss genutzt.

Spritzguss wird für komplexe Massenware eingesetzt, ist im Einsatz jedoch durch hohe Kosten begrenzt. Das Ausgangsmaterial wird in eine zweiteilige Form gepresst. Sobald das Material erhärtet ist, kann die Form geöffnet und das Produkt aus der Form entnommen werden.

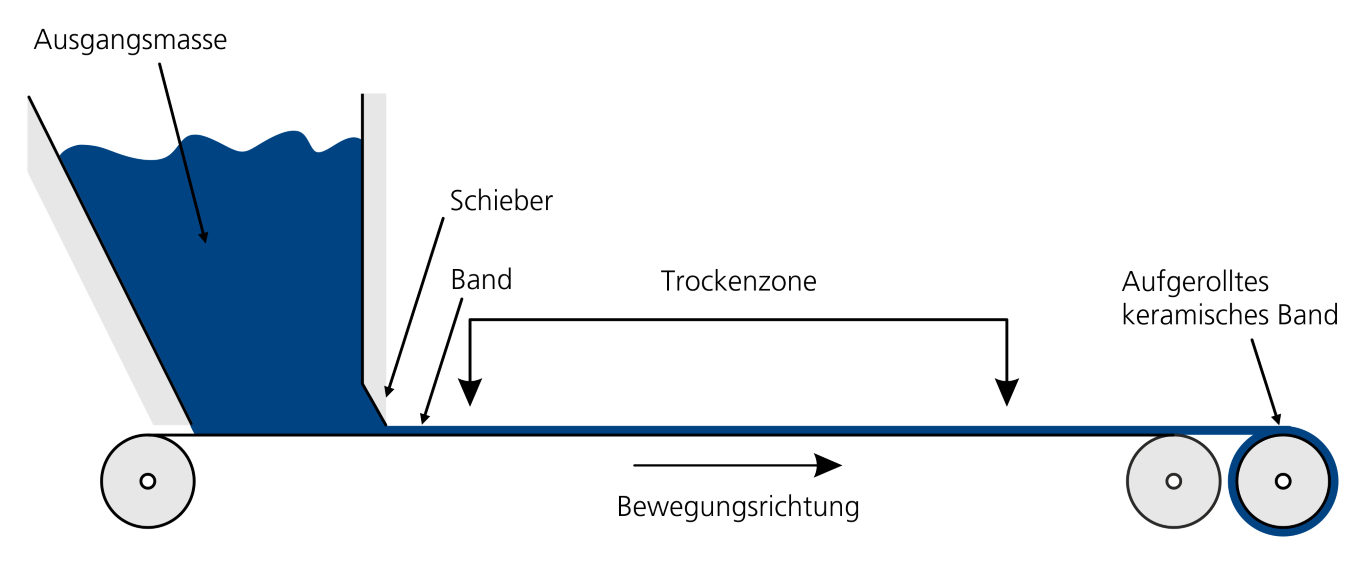

Folienguss wird bei der Produktion von sehr dünnen keramischen Erzeugnissen genutzt. Die Ausgangsmasse wird auf eine Folie gegossen. Durch einen Schieber über der Folie wird die Masse gleichmäßig auf der Folie verteilt. Anschließend wird die Folie mit der Masse durch eine Trockenzone befördert. Die getrocknete Masse kann anschließend von der Folie abgelöst werden und auf eine eigene Rolle aufgerollt werden (s. Abbildung 1). Die Dicke der meisten so produzierten Materialien liegt zwischen 0,25 und 1 mm. Dieses Verfahren wird für die Produktion von Kondensatoren, Gehäuse und im Bereich von Photovoltaikanlagen eingesetzt.

Das Schlickergussverfahren wird genutzt um große Bauteile zu formen. Dabei wird eine fließfähige Mischung aus Wasser und Ausgangsmaterialien in eine Form gegeben. Die Form absorbiert Feuchte aus der Suspension, die Suspension erhärtet und nimmt die Gestalt der Form an.

Nach dem Formen werden die Prozessschritte des Trocknens und der Oberflächenbehandlung durchschritten. Neben Glasieren und Auftragen einer Engobe kann auf ein Produkt auch eine Schicht aus einem Metalloxid aufgetragen werden, die es möglich macht, Lötpunkte auf dem Material aufzubringen.

Im Anschluss an die Oberflächenbehandlung folgt das Brennen der Produkte in einem Industrieofen. Hierbei werden häufig periodisch arbeitende Öfen verwendet, da diese flexibler genutzt werden können. Temperaturen bis zu 2.500 °C werden beim Brennen der Produkte genutzt. Ein besonderes Verfahren dabei ist das Pressen bei hohen Temperaturen. Dabei wird das Material gleichzeitig mit hohem Druck und hoher Temperatur behandelt. Mit diesem Verfahren lassen sich Produkte mit hoher Dichte herstellen.

Englische Übersetzung(en):

production of technical ceramics

Creative Commons Namensnennung - Weitergabe unter gleichen Bedingungen 3.0 Deutschland (CC BY-SA 3.0 DE)