Schwingungsrisskorrosion

Schwingungsrisskorrosion ist eine Art der Korrosion. Voraussetzung für das Auftreten von Schwingungsrisskorrosion ist ein korrosiver Angriff und das Vorhandensein von mechanischen Wechselbelastungen, d. h. dynamischen Schwingungen. Bei Schäden infolge Schwingungsrisskorrosion handelt es sich somit um eine Materialermüdung bei gleichzeitigem Korrosionsangriff.

Ähnlich wie bei der Spannungsrisskorrosion kommt es auch infolge der Schwingungsrisskorrosion zu einer Rissbildung und Rissausbreitung in das Werkstoffinnere. Allerdings tritt die Spannungsrisskorrosion meist nur in deckschichtbehafteten Werkstoffen auf, wohingegen alle Legierungen und Reinmetalle infolge Schwingungsrisskorrosion geschädigt werden können. Dabei äußert sich die Schwingungsrisskorrosion in unterschiedlicher Weise, je nachdem, ob ein Werkstoff zur Ausbildung von Deckschichten neigt oder nicht. Bei den Deckschichten handelt es sich meist um wenige Atomlagen dicke Oxidschichten, die sich bei Kontakt der Werkstoffe mit der Umgebungsluft ausbilden und eigentlich für den Korrosionsschutz der Werkstoffe verantwortlich sind.

Bilden Werkstoffe keine Deckschicht aus, z. B. unlegierter Stahl, erfolgt meist ein erheblicher Korrosionsangriff und die Bildung von Rissen infolge der Schwingungsrisskorrosion erfolgt an tiefen Löchern oder Mulden. Bei diesen Werkstoffen treten meist zahlreiche Risse auf, die im Werkstoffinneren mehr oder weniger stark verzweigt sind. Bei Werkstoffen die zur Ausbildung einer Deckschicht neigen, z. B. nichtrostender Stahl, breiten sich sehr feine Risse von der Bauteiloberfläche aus. An diesen Werkstoffen entstehen infolge der Schwingungsrisskorrosion meist keine nennenswerten Korrosionsprodukte, weshalb diese Korrosionsart oftmals nur schwer erkennbar ist. Häufig bildet sich hierbei auch nur ein einzelner Riss ins Werkstoffinnere aus, welcher zum Bruch des Bauteils führt.

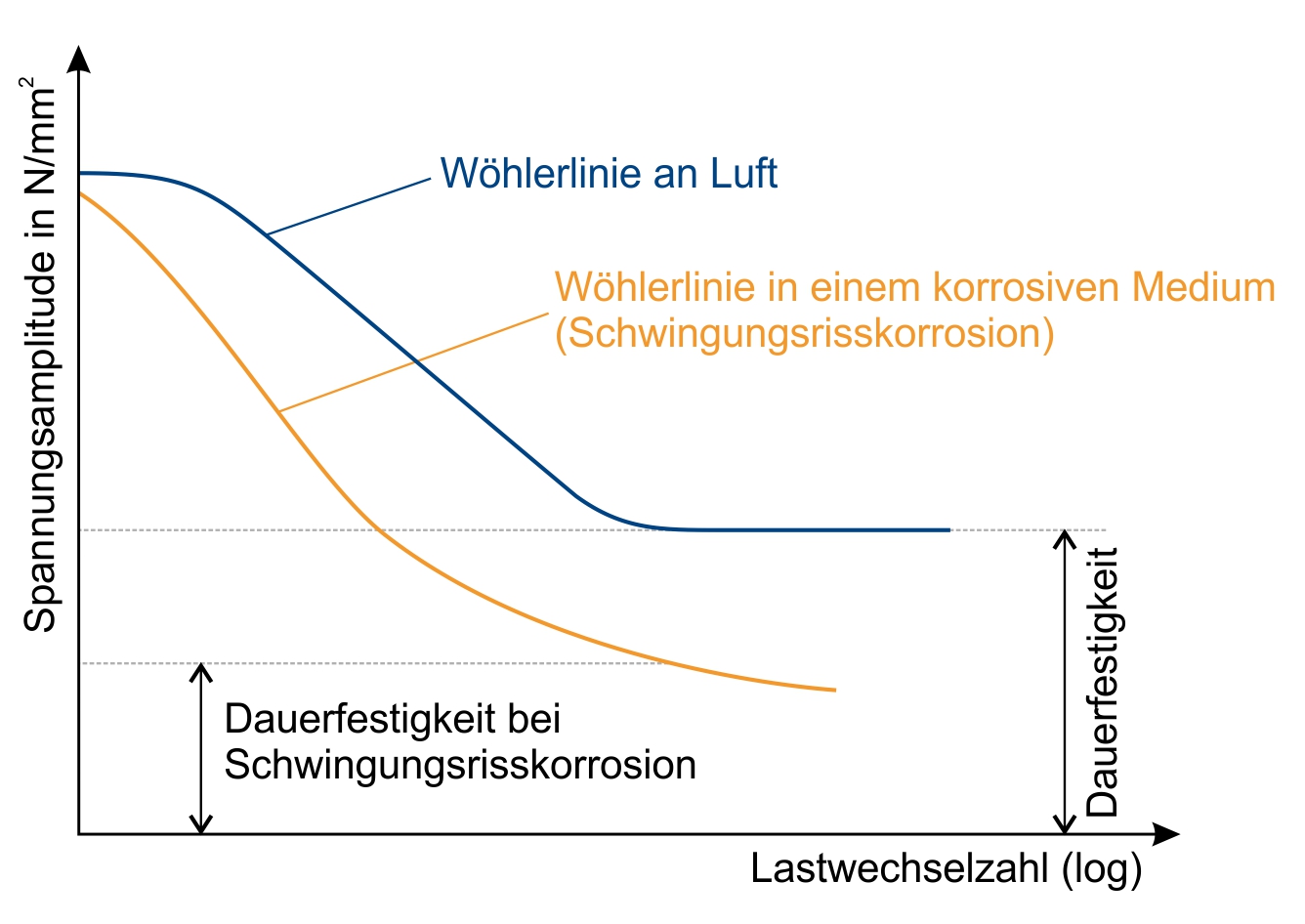

Mit dem Auftreten von Schwingungsrisskorrosion ist eine Schädigung von Bauteilen und Anlagen verbunden, was zu einer Verkürzung der Lebensdauer führen kann. Die Prüfung von Werkstoffen hinsichtlich dynamischer Beanspruchung erfolgt im sogenannten Dauerschwingversuch, auch Wöhlerversuch genannt. Im Wöhlerversuch wird die sogenannte Wöhlerlinie von Werkstoffen an Luft ermittelt und anhand dieser die Dauerfestigkeit bzw. Schwingfestigkeit bestimmt. Zur Beurteilung der Werkstoffe hinsichtlich Schwingungsrisskorrosion wird der Wöhlerversuch in korrosionsfördernden Medien durchgeführt. Durch den zusätzlichen Korrosionsangriff verschiebt sich die Wöhlerlinie zu niedrigeren Werten, wodurch sich die Dauerfestigkeit verringert. Je stärker der Korrosionsangriff ist, desto niedriger ist die Dauerfestigkeit und somit auch die zu erwartende Lebensdauer von Werkstoffen. Dieser Zusammenhang ist in der folgenden Abbildung dargestellt.

Die Intensität der Schwingungsrisskorrosion ist maßgeblich abhängig von der Zusammensetzung der Legierung, der Art des angreifenden Mediums und der mechanischen Beanspruchung. Grundsätzlich kann festgestellt werden, dass mit steigender Konzentration, fallendem pH-Wert und zunehmender Temperatur des Angriffsmediums die Gefahr für Schwingungsrisskorrosion zunimmt.

Besonders im Maschinenbau, Anlagenbau, Schiffsbau, der Energietechnik und der Antriebstechnik sind Werkstoffe einer hohen Gefährdung durch Schwingungsrisskorrosion ausgesetzt. Um die Lebensdauer von Bauteilen und Anlagen zu erhöhen, kommt der richtigen Werkstoffwahl eine enorme Bedeutung zu. So kann durch eine gezielte Anpassung der Legierungszusammensetzung an die betrieblichen Bedingungen einer Schädigung vorgebeugt werden. Fallweise kommen auch zusätzliche Oberflächenbeschichtungen zum Einsatz, um die das angreifende Korrosionsmedium von dem Werkstoff fernzuhalten und somit die Gefährdung vor Korrosion zu reduzieren.

Synonym(e):

Korrosionsermüdung, SwRK

Englische Übersetzung(en):

corrosion fatigue

Creative Commons Namensnennung - Weitergabe unter gleichen Bedingungen 3.0 Deutschland (CC BY-SA 3.0 DE)